Seil-Detektor-Drahtseil-Drahtseil-interner externer Fehler-Detektor HRD-100 WRT magnetischer

1. Spezifikationen

Standards: GB/T21837-2008, ASTM E1571-2001 (Standardspezifikation für elektromagnetische Prüfung des ferromagnetischen Stahldrahtseiles), GB/T5972-2006/ISO 4309:90, GB8918-2006

Entdeckung der Strecke: Φ1.5-300 Millimeter (wählen Sie unterschiedlichen Sensor)

Relative Geschwindigkeit zwischen Sensor und Drahtseil: 0.0-6.0 beste Wahl m/s: 0.3-1.5 m/s

Bester Abstand zwischen Führungsbuchse und Drahtseil: 2-6 Millimeter, Abstand erlaubt: 0-15mm

Ausgabedateiart: Wort archiviert Ertrag

Warnung: Solide und helle Warnung

Defekte Entdeckung des Drahtseil-Standorts (LF)

Qualitative Urteilgenauigkeit: 99,99%

Quantitative Einschätzung

Wiederholbarkeitsfehler von Empfindlichkeit: ±0.055%

Anzeigenfehler: ±0.2%

Fehler der Standortentdeckung, (L): ±0.2%

Energie: Stromversorgung des Computers 5V

GEWICHT DES SENSORS: < 10kg="">

Umwelt Temp. - 10℃~40℃

Luftdruck: 86~106Kpa

Relativitätsfeuchtigkeit: ≤85%

Das Fenstersystem des Drahtseil-Computerdetektors ist das GB-Systemerneuerungsprodukt, das auf der DOS-Software-Theorie basierte und die leitende Ideologie der Realzeit- Anzeigen-Warnung Sicht-Basic6.0 die Programmiersprachegrundlage verwendet, weitermacht die Zusammenstellung, um zu werden.

Dieses System-Hardware-Teil verwendet das inländische und fremder moderner magnetischer Sensor und das unabhängige Forschung und Entwicklung Probenahmemodul vereinheitlicht, durch die fahrende Hauptlinie RS232 (oder USB), direkt Speicherdaten im Computer.

Dieses Systemsoftwareteil ist in der Waveletumwandlungs-Analysegrundlage, wenn es Programmiersprachegrundlage Visual Basics 6,0 verwendet, weitermacht die Zusammenstellung, um zu werden. Erzielen Sie die Funktionen wie Datenerfassung und Steuerung, Datenanalyse, Datenanzeige, Datenspeicherung und so weiter. Erhöhen Sie die sichtbare Eigenschaft in der DOS-Software-Funktion und durch seine einzigartige Tendenz, die Weise ununterbrochen aufzuspüren, kann ununterbrochen, das dynamische beobachtete Datensignal und sein die Änderungssituation und das erzielte Ergebnis der Realzeitanzeige und aussendet die Warnung; Software erhöhte die automatische Bewertungsfunktion; Im teilweisen Fehler demonstrierte auf erhöhtem Querschnitt und dem Gesamtschnittbereichsprozentsatz; Software und Windows ist, Klagen zur Trägheitsoperation des Benutzers, Gebrauch vollständig kompatibel, den das Wort Formproduktionsprüfungsbericht vorlegt.

Diese Systemsoftware kann kompatibles Drahtseil-Computerdetektor DOS-Software-Probenahmedatenformat und kann die Analyse, die zu ihr verarbeitet.

Das Fenstersystem nahm ein unabhängiges Betriebsverfahren und das sichere Prüfungssystem, kann für jede Art moderner Computer passend bequem sein und schließt eine Reihe des Prüfungsverfahrens ab.

2. System-Nachfrage

2,1 Computer-Hardware Einteilungs-Nachfrage:

Prozessor: Über Celeron 1.5GHZ

Gedächtnis: 128MB

Festplatte: 10G

Verbindung: RS232 oder USB

Monitor: Über VGA

2,2 Software-Umgebungs-Nachfrage:

- Dieses System stützt das, die Windows XP, das Windows 7, das Linux usw. Betriebssystem sind;

- Bedarf installiert Microsoft Office-Wortplattform.

2,3 System-Einteilung

| Magnetischer Sensor (einschließlich Abstandsverzeichnis) |

Eine Gruppe |

| Realzeitwarnungsapparat HUATEC HRD-100 |

Ein |

| Signalverbindungslinie |

Ein |

| Fernleitung RS232 (oder USB zur Linie der Umwandlung RS232) |

Ein |

| Softwarepaket der Fenster für einen speziellen Zweck |

Ein |

| Computer |

Ein |

3. Sensor-Einleitung

Magnetischer Sensor: Der Sensor wird durch Verschiebungsverzeichnis (führendes Rad, Kodierer), die Magnetisierungsinstallation und die Probenahmeorganisation verfasst. Nach dem aktivierten System, haben das Drahtseil und er die relative Bewegung, dann kann sie das Signal erfassen.

Verschiebungsverzeichnis: Führendes Rad drehte einen Kreis, der photoelektrische Kodierer aussendet den Probenahmeanweisungsimpuls und verwirklichte gleiche Raumprobenahme.

Magnetisierungsinstallation: Wenn das Drahtseil und sie die relative Bewegung haben, schließt zur axialen Magnetisierung des Drahtseiles ab.

Probenahmeorganisation: Wenn das Drahtseil und der Sensor die relative Bewegung haben, verfasste (sentence das Hall-Element den Probenahmekanal umwandelt die Durchsickernänderungszustand des magnetischen Flusses des Drahtseiles in das Simulationsspannungssignal.

4. HUATEC-Realzeitwarnungsapparat

Der HUATEC-Realzeitwarnungsapparat ist eine tragbare Vielzweckdatenerfassung, durch die Fernleitung RS232, zum des umgewandelten Datensignals zum Computer zu schicken und zu speichern, ausnutzen die beeindruckende on-line Funktion Computer CPU und Echtzeitanwendungsanalyse, entsprechend dem gleichwertigen Schwellenwert, der im Voraus einstellt, sendet die Realzeitwarnung aus. Eine Gruppe, zum der Sensor-Stromversorgungslithium-batterie-Gruppe zu geben, der Ertrag ist 5V. Es gibt einen Zusatzvorwurfshafen, zum möglich zu sein, um den Vorwurf und den Netzschalter zu liefern.

Signal-Probenahme-Bauschaltplan des Bild-2

5. Software-Einleitung

Hauptfunktions-Einzelteile des Bild-3

Parameter-Einstellungen des Bild-8

6. Defekte Drahtanalyse

Defekte Drahtanalyse (Ctrl+N) ist das Mensch-Maschinendialogverfahren, ist das Verarbeitungsfunktionseinzelteil der Analyse für die Testdaten. Zwei Methoden können dieses Verfahren eingeben: Ein trägt direkt den Dialog des menschlichen Körpers entsprechend dem Vorausgehen ein; Anders ist „offene“ Weise hereinzukommen, an funktionierendes „der gebrochenen Einzelteil Draht-Analyse“ der Spalte anzuklicken (oder Werkzeugspalten-Ikonenknopf an klicken) um den Betriebsablauf einzutragen, oder, „Datei“ Spalte „an zu klicken offenes“ Einzelteil, das Untersuchungsfenster knallt, klickt an „Analyse“ Einzelteil, um den Betriebsablauf einzutragen.

Draht-Analyse-Schnittstellen-Bild des Bild-11 defektes

Defekte Drahtanalyse (Mensch-Maschinendialog) die Oberflächeneinleitung das:

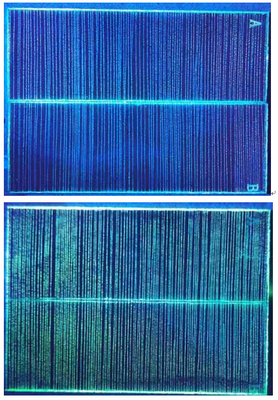

- Im Verfahrensfenster ist Mitte das Datenwellenform-Anzeigenbild, zeigt ein Schirm völlig 16 Linien an, und jede Linie zeigt völlig 512 Repräsentativstellen an.

- Seitenziffern des Anzeigenfensters zwei sind beide Abstandsanzeige: Links ist dieser entsprechende Ausgangspunkt der Prüfung der Wellenform; Recht ist diese entsprechende Prüfungsverschiebung der Wellenform zwischen dem beginnenden und Endstandort total.

- Zwei Seitenzahlen unter dem Anzeigenfenster: Eins ist die Gesamtseitenzahl; die andere ist die Zahl der aktuellen Seite.

- Es gibt einige Knöpfe mitten in den zwei Seitenzahlen, wenn die Gesamtseitenzahl nicht mehr als 1 ist, dort sind zwei Knöpfe, „analysieren Sie automatisches“ und „analysieren Sie künstliches“, wenn die Gesamtseitenzahl über 1 ist, dort addiert ein: „Als Nächstes“. Klicken Sie an „analysieren automatisches“, beurteilt das System die rote markierte Stelle und berechnet jedes teilweise Fehlerergebnis, das Parameter übereinstimmt, der vorwählen (zum Beispiel gebrochene gleichwertige Zahl des Drahtes oder Anteil der Querschnittsfläche zur Gesamtquerschnittsfläche); Klicken Sie an „analysieren künstliches“, das System markiert alle misstrauischen Wellensignalpunkte, die Punkte wird bestätigt, oder entfernt durch den erfahrenen Betreiber, schreibt das System Bericht entsprechend Urteilergebnis auf. Den zwei Operationen werden nur die aktuelle Seite, müssen Betriebsart nach dem Blättern neu wählen angestrebt. „Als Nächstes“ hauptsächlich wird verwendet, wenn man die Seite dreht, in der Lage ist nur, eine Seite zur nächsten Seite zu drehen, die früheren Seiten in der Lage ist nicht, anzusehen, bevor man Ende beurteilt. Das Schleppen der Rolle, um die früheren Seiten zu scannen wird erst nach das Beurteilen des Endes erlaubt, aber die Änderung wird nicht erlaubt.

- Dort ist eine Reihenanzeige unter den Knöpfen, linke Seite der Weg und der Name der geöffneten Datei dieses mal; die Mitte ist der Wert LMA0, dieser Wert ist der Bezugswert von den Querschnittsflächen, die automatisch durch das System für diese Gruppe Daten berechnet werden, ist auf Basis des ersten Reihendurchschnittes dieser Datenwellenform. In Kalibrierungsprozeß wertet sie gerade Bedarf, Querschnittsflächeparameterspalte auszufüllen, das System die Verarbeitung aus, die metallische ändernde Querschnittsfläche analysierend Daten (zum Beispiel Verschlechterung) den Wert LMA0 übereinstimmend.

- Wenn künstliche Analyse des Gebrauches, eine Gruppe VPP-Wert im Recht und in der Unterseite erscheint, nämlich markierten ehemaliger Kamm zum Scheitelwert und letzter Kamm zum Scheitelwert dieses teilweisen Abnormitätssignals der Wellenform im Standort in der roten Stelle im Anzeigenfenster. Wenn Gebrauch die automatische Analyse, dieser Wert nicht erscheint.

Defektes Drahtanalyseverfahren, wie folgt:

- Wählen Sie eine Gruppe des Parameters vor, dieser Bewertung zu entsprechen, wenn es nicht passendes gibt, zum möglich zu sein um hinzuzufügen oder zu ändern, und bestätigen Sie die Auswahl, um zu verwenden.

- Geben Sie das Verfahren entsprechend dem oben genannten Betriebsverfahren ein, knallt ein Fenster „der ausgewählten Datei“, und klickt das an vorbereitete Analysieren an, die Datei verarbeitend, offen, um das Verfahrenseinzelteil einzutragen.

Daten-Selektionsdatei-Fenster des Bild-12

- Das System fungiert entsprechend dem Parameterlogarithmus, dem entsprechend weitermachen den automatischen Scan wählt, wenn der teilweise Mittelwert der Scheitelwerte des Fehlersignals zwei größer ist, als zuerst Schwellenwert, macht die Zeichenanmerkung zu diesem Platz weiter und gibt der Zeichenanmerkung zu dieser Seite alle ähnlichen Situationen.

- Jeder Punkt wird vom erfahrenen Betreiber bestätigt oder entfernt, und der lockere Strang, der springende Draht, die Deformation und andere Fehler des Drahtseiles werden von der Prüfungswellenform beurteilt möglicherweise. Beachten Sie gleichschenkliges Dreieck, dessen zwei Kammwerte der Datenunterschied nicht groß ist und Wellenformkamm spitzem Winkel ähnlich ist. Der konkrete charakteristische Fehler und das Bewertung ausführliche Wissen werden im Kapitel 6, in der Fehleranalyse und in der Bewertung gesehen möglicherweise.

- Wenn der Betreiber keine unterschiedliche Ansicht über die markierten roten Stellen im Schirm der aktuellen Seite hat und sie defekter Draht beurteilt, klicken Sie direkt an „analysieren automatischen“ Knopf. Alle markierten roten Stellen in dieser Seite werden für defekten Draht bestätigt, berechnet das System automatisch Quantifikationswert in jedem Platz und zeigt die Wertliste im Ergebnisbericht an. Klicken Sie an „folgenden“ Knopf, um Seite zu drehen und wieder zu funktionieren.

- Wenn der Betreiber unterschiedliche Meinung entsprechend Fehlersignal auf Teil der markierten roten Stellen im Schirm der aktuellen Seite hat, muss das Teil zurückweisen und wird künstliches Analysebewertungsverfahren verwenden müssen. Klicken Sie direkt an „analysieren automatischen“ Knopf, um das künstliche Analyseverfahren einzugeben. Alles rote Stellenkennzeichen wird eins nach dem anderen in der aktuellen Seite gescannt, wenn sie zu einigem eine Stelle, die Kennzeichenfarbe dreht Schwarzes scannt, und sein VPP erscheint im Recht unten, und ein Dialogfenster knallt und erkundigt sich, ob dieses Kennzeichen defekter Draht ist. Wenn Richter es gebrochener Draht, an „ja“ im Fenster klicken und die markierte Stelle Rot annimmt; Wenn sie nicht ist, weisen Sie sie zurück, dann klicken Sie an „nein“, die markierte Stelle annimmt Gelb. Kann den schnellen Schlüssel auch verwenden, um zu urteilen dieses, wenn „Y“ (oder drücken Sie „eingeben“ Schlüssel), wenn verweigern Sie, drücken „N“ bestätigen Sie, drücken Sie. Wenn des Bedarfs Bestätigung ununterbrochen oder Leugnungs, lange Presse „Y“ (drücken Sie „eingeben“ Schlüssel) oder „N“ ununterbrochen ähnlich Richter.

- Wenn der Betreiber unterschiedliche Meinung entsprechend Fehlersignal auf allen markierten roten Stellen im Schirm der aktuellen Seite hat, geben alle ihnen alle Leugnung, langen Schlüssel der Presse „N“. Wenn diese Gruppe Daten den multi- Seitenschirm haben, kann die nächste Seite direkt an klicken, um die verweigernde Ganzseite zu geben und die nächste Seite des Schirmes einzugeben, also wird das ganzes markierte in dieser Seite verweigert und hereinkommt nicht mehr in das urteilende Ergebnis, aber letzt kann die Seite nicht so, nur in der Lage seien Sie, „Y“ oder „N“ entsprechend der oben genannten Methode lang zu drücken.

- Nach jedem Seitenanalyseende nehmen zwei Knöpfe Excessiveness an.

- Wenn der Ergebnisbericht analysiert werden muss und dieses mal auswertete, müssen Sie, wenn die Analysebewertungsenden, Berichtsspalte sofort zu betreten und „des gebrochenen Drahtberichts“ anzuklicken Einzelteil, den Ergebnisbericht öffnen und ansehen.

- Nach Datei heraus zuweisen, kann fortfahren, Datei neu zu wählen, das Analyse benötigt.

7. Verschlechterungsanalyse

Die Verschlechterungsanalyse (Ctrl+L) ist Bewertungsverfahren zur metallischen Querschnittsflächeänderung des PrüfungsDrahtseiles (zum Beispiel Verschlechterung), ist ein automatisches Bewertungsfunktionseinzelteil für die Testdaten entsprechend einem Datumswert. Klicken Sie an „Verschlechterungsanalyse“ in funktionierender Spalte (oder verweisen Sie schnellen Schlüssel des Gebrauches), um die Arbeitsfolge einzutragen (als Bild 13).

Verschlechterungs-Analyse-Schnittstellen-Bild des Bild-13

Verschlechterungsanalyse-Schnittstelleneinleitung:

- Wenn das Verfahren eingeben Sie, knallt ein „Fenster der warnenden“ Schwelle der Verschlechterung (wie Bild 14), gab eine positive Zahl in der Leerstelle entsprechend jedem Grenzwert der Berufstandardspezifikation oder entsprechend irgendjemandes eigener Anforderung ein. Das Verfahren steht auf diesem Wert kalibriert das Ergebnis entsprechend metallischer Querschnittsfläche verringern still (zum Beispiel Verschlechterung). Wenn das Ergebnis diesen Wert übertrifft, dreht Farbe des Verschlechterungsprozentsatzes in der rechten Oberfläche Rot. Die Wellenformdaten resultieren, die annimmt, dass Rot im Verschlechterungsbericht notiert wird.

Daten-Selektionsdatei-Fenster des Bild-14

- Im Verfahrensfenster ist Mitte das Datenwellenform-Anzeigenbild, zeigt ein Schirm völlig 16 Linien an, und jede Linie zeigt völlig 512 Repräsentativstellen an.

- Seitenziffern des Anzeigenfensters zwei sind beide Abstandsanzeige: Links ist dieser entsprechende Ausgangspunkt der Prüfung der Wellenform; Recht ist die Erhöhung oder der abnehmende Prozentsatz dieser entsprechenden Wellenform der metallische Querschnittsflächegebietsdatumswert, nämlich LMA-Änderungsprozentsatz.

- Es gibt einige Knöpfe mitten in den zwei Seitenzahlen, wenn die Gesamtseitenzahl nicht mehr als 1 ist, dort sind zwei Knöpfe, „aktuelle Seite des Druckes“ und „O.K. drucken“, wenn die Gesamtseitenzahl über 1 ist, dort addieren zwei: „Hinter“ und „als Nächstes“. „Aktuelle Seite des Druckes“ ist diese, betreffend das Diagramm der aktuellen Seite, klicken an Knopf „der Druckaktuellen Seite“, betreffend jede aktuelle Seite in der Anforderung, klickt möglicherweise an diesen Knopf; „Kommen Sie“ ist der, um herein die Seite zu bestätigen Knopf, in der Anforderung zu drucken. Jedes Papier A4 druckt möglicherweise zwei Schirme, druckt möglicherweise alle Seiten bei der Aufwartung in Drehungen. Wenn gerade ein Schirmbedarf möglicherweise gedruckt zu werden, an „aktuelle Seite des Druckes“ zuerst und klickt an „hereinkommt“ klickt, wird die aktuelle Seite sofort gedruckt. Und „als Nächstes“ ist die Funktionsknöpfe „hinter“ die in Drehenseite verwendeten.

- Dort ist eine Reihenanzeige unter den Knöpfen, linke Seite der Weg und der Name der geöffneten Datei dieses mal; in der Mitte, die sie den Querschnittsflächegebietsdatumswert, das System anzeigt, wertet die Verarbeitung aus, die metallische ändernde Querschnittsfläche analysierend Daten (zum Beispiel Verschlechterung) diesen Wert übereinstimmend.

Konkrete Reihenfolge der Verschlechterungsanalyse der Operation, wie folgt:

- Klicken Sie an „Verschlechterungsanalyse“ in funktionierender Spalte, „Fenster der warnenden“ Schwelle der Verschlechterung knallt, entsprechend einem, Anforderung oder jeden Berufstandard zu besitzen, Input mit einem Wert in der Leerstelle und bestätigt.

- Nachdem er den Parameter eingegeben hat, knallt ein Primärdatenordner. Wählen Sie die Datei, die analysiert werden muss vor und öffnen Sie sie.

- Die Oberfläche zeigt diese Dateidaten-Wellenform an und zeigt jedes entsprechende metallische Querschnittsflächeändern des Positionsabschnitts an. Wenn das metallische Querschnittsflächeändern den Annahmewert übertrifft, wird die Zahl in den roten Berichten der rechten Oberflächendrehung zu warnen, in dieser der Wellenformstelle des Abschnitts entsprechenden Position, in der Schlussfolgerungsposition und im größten Wert dieser Abschnittreduzierung im Bericht notiert.

- Betreffend jede aktuelle Seite in der Anforderung, kann „aktuelle Seite des Druckes“ an klicken, wenn alle Seiten in der Anforderung vorgewählt, „an O.K. drucken“ anklicken werden und das Druckverfahren eingeben.

Aufmerksamkeit: Wenn an das Drucken klicken Sie, schließen Sie im Voraus den Drucker und den Computer, an und stellen Sie den Drucker ein, der als Nichterfüllungsdrucker anschließt.

8. Berichten Sie

Der „Bericht“ (Alt+B) enthält defekten Drahtbericht und Funktionseinzelteile des Verschlechterungsberichts zwei, diese zwei Einzelteile sind die Anzeige für Analyseergebnis.

8,1 defekter Drahtbericht

Der „gebrochene Drahtbericht“ (Ctrl+P) ist die Anzeige für das Primärdatenanalyseergebnis im Mensch-Maschinendialogverfahren und wird als das Wortformat gespeichert.

Konkrete Operation, wie folgt:

- Wenn alle Analysebewertung (Mensch-Maschinendialog) zu irgendeinem Primär„der gebrochenen Verfahren Draht-Analyse“ der daten fertig ist, klicken Sie an „gebrochenen Drahtbericht“ in der Berichtsspalte an.

- Wenn offen, knallt der Bericht, ein Listenformat-Einstellungsfenster, und L stellte die Listenformatauswahl ein (als Bild 15). Dieses Fenster enthält zwei bedeutende Ausdrücke: „Datei-Auswahl“ und „Ergebnis-Wahl“. Die „Datei-Auswahl“ enthält „früheres Ergebnis“ und „neueres Ergebnis“ zwei Wahlen, „des früheren Ergebnisses“ bedeutet vorzuwählen das Öffnen des Analyseergebnisses zu der Zeit der Prüfung, die probiert und „neueres Ergebnis“ vorwählt, bedeutet das Öffnen des gegenwärtigen Analyseergebnisses. „Ergebniswahl“ hat „gebrochene gleichwertige Zahl des Drahtes“ und „Querschnittprozentsatz“ zwei Wahlen, wählt „gebrochene Anzeige der gleichwertigen Zahl des Drahtes“ nämlich die gleichwertige Anzahl von defekten Drähten in defektem Drahtbericht vor, und wählt „Querschnittprozentsatz“ nämlich Anzeige der Prozentsatz zwischen Querschnitt und dem Gesamtschnittbereich in defektem Drahtbericht vor. Klicken Sie einfach an den Kreis vor der Wahl, und bestätigen Sie.

- Nach dem Abschluss der Wahl und der Bestätigung öffnen Sie den erforderlichen Bericht sofort.

- Dieser Bericht würde in erforderlicher Datei entsprechend der WortBetriebsart gespeichert möglicherweise.

Aufmerksamkeit: In defektem Drahtanalyseverfahren konnte der defekte Drahtbericht erst nach die Fertigung aller Analyse in der Seite geöffnet sein.

Defekte DrahtListenformateinleitung (als Bild 16): Im Berichtskamm ist es der Listenname und Kategorie und die Analysebewertungszeit, unter der, die es die PrüfungsDrahtseillänge, der Drahtseildurchmesser, die Drahtseil-Lageneigung, die PrüfungsDrahtseillänge ist, prüft Drahtseil-Gesamtlänge. Die unten gebrochene Drahtliste, enthält die Seriennummer, gebrochene Drahtposition (M), gebrochene Drahtzahl (Wurzel), wachsende gebrochene Drahtgesamtzahl in der Lageneigung (Wurzel). Dieser Bericht zeigt die Lokolisierung, quantitatives Ergebnis an, in der defekter Draht ist, und wievieles defekter Draht. Wenn durch Prozentsatz, zeigt Bericht die Seriennummer, gebrochene die Drahtposition (M) und den Querschnittsflächeprozentsatz an (%).

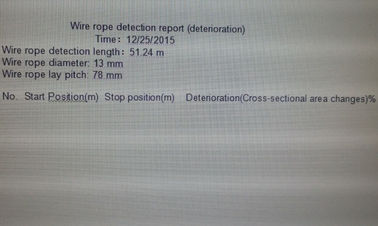

Der „Verschlechterungsbericht“ (Ctrl+T) ist für Anzeige für das Primärdatenanalyseergebnis entsprechend dem Querschnittsflächegebietsdatumswert und wird als der Verschlechterungsbericht des Wort-format.8.2 gespeichert

Konkrete Operation, wie folgt:

- Wenn alle Analysebewertung (Mensch-Maschinendialog) zu irgendeinem Primärdaten Verfahren „der Verschlechterungs-Analyse“ fertig ist, klicken Sie an „Verschlechterungsbericht“ in der Berichtsspalte.

- Dieser Bericht würde in erforderlicher Datei entsprechend der WortBetriebsart gespeichert möglicherweise.

Aufmerksamkeit: Im Verschlechterungsanalyseverfahren kann Berichtseinzelteil erst nach das Grasen aller Seiten geöffnet sein, und der Bericht nur diesmal ist der Bewertungsbericht der kompletten Analyse.

VerschlechterungsListenformateinleitung (als Bild 17): Im Berichtskamm ist es der Listenname und Kategorie und die Analysebewertungszeit, unter der ist es die PrüfungsDrahtseillänge, der Drahtseildurchmesser, die Drahtseil-Lageneigung. Die untengenannte Verschlechterungsliste, enthält die Seriennummer, die Ausgangsposition (M), die Zielposition (M), Verschlechterungsquantität (%). Dieser Bericht zeigt die Anfangs- und Endpunkte an, dass jeder Abschnitt der Verschlechterung den Annahmewert übertreffen und diesen Abschnitt größte Verschlechterungsquantität gegeneinander halten. Wenn es die kontinuierliche Verschlechterung gibt, welche die Grenze übertrifft, zeigt sie durch Liste an und zeigt, wo die Verschlechterung ist an, wie viel Verschlechterungsquantität.

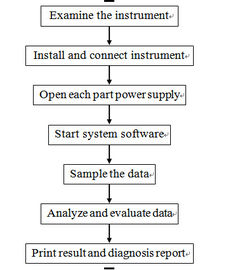

Der Netzbetrieb ist auf dem Prinzip von Schritt für Schritt, sollte auf der Grundlage von Vertrautes mit dem System sein. Die Instrument-Hardware-Verbindung und das grundlegende Wissen der Installation nur, fassend, kann vertraute Software-Anwendungsart, Daten prüfen und probieren; Wenn Datensignalfehler-Analysebewertung, es vom erfahrenen Betreiber oder vom Personal bearbeitet werden oder verwiesen werden muss, das nach der Ausbildung die qualifizierten Qualifikationen hat. Konkreter Operationsfluß wie Shows des Bildes 18:

9. Netzbetrieb-Fluss

10. Defekte Draht-Parameter-Kalibrierung

10,1 defekte Drahtzahl, die Methode beurteilt

Prüfungs-Software beurteilt defekten Draht entsprechend dem folgenden Prozess. Zuerst suchen Sie lokales Abweichungssignal in mehreren hundert Metertestsignalen (normalerweise produziert durch defekten Draht); Nachdem gefunden, wird das Signal, das der Bruch produziert, diese Position gebrochene Drahtzahl durch die Software-Berechnung erhalten, so defekte Drahtposition erreicht und defekte Drahtzahl, gebrochene Drahtposition sollte zum Raum zwischen Jet bestimmt werden, unterschiedlicher gebrochener Draht aus einem Jet entlang dem axialen Seil heraus wird identifiziert als unterschiedlicher gebrochener Drahtstandort, nämlich ist gebrochene Drahtentschließung Raum zwischen Jet.

Sagend von der Signalaufbereitungsmethode, wird die Prüfungs-Software, die über Operation abschließt, verwirklicht, indem man Einstellungsschwelle verwendet. Wenn es Signal mehr gibt, als zuerst Schwellenwert im Testsignal der teilweise Fehler ist, ist der erste Schwellenwert hauptsächlich qualitativer Parameter der defekten Drahtanerkennung, ob es defekten Draht, wenn sein Wert zu klein ist, es aussieht vielleicht gibt, beurteilend mehr; Übergroß erscheint vielleicht das Lecken Prüfung. Der zweite Schwellenwert ist Signal, das quantitativer Unterscheidungsparameter in dem den ersten Schwellenwert übertrifft, seine Größe wird entschieden hauptsächlich durch den einfachen Drahtseildurchmesser, wenn sein Wert zu groß ist, die defekte Drahtzahl wird geurteilt kleiner; zu kleinem, gebrochenem Draht wird mehr beurteilt.

„Ersten Schwellenwert“ richtig, einstellend, „zweiter Schwellenwert“ ist der Schlüssel, zum des Testsignals unmissverständlich zu beurteilen und zu analysieren. Deshalb, wie man „ersten Schwellenwert“, „zweiter Schwellenwert“, die konkrete Methode hat zwei Arten einstellt: Eins ist die Offlinekalibrierung (am grundlegendsten, am normativsten) und die andere ist on-line-Kalibrierung.

10,2 Offlinekalibrierverfahren

Nehmen Sie ein neues oder altes Drahtseil, das selbe wie das PrüfungsDrahtseil und seine Länge ist, die nicht kleiner sind, als 2 Meter, als das Experiment. Aufgestellt und straffen Sie dieses Drahtseil, dann simulieren Sie den gebrochenen Standarddraht, simulieren im Allgemeinen ein, zwei, drei und mehrere konzentrieren defekten Draht, prüfen mit dem Instrument. Der konkrete Antrag sich bezieht möglicherweise amerikanische elektromagnetische Methoden-auf Prüfungsdrahtseil ASTM E1571-1996 " Standardregel“.

Wie Shows des Bildes 19:

KalibrierungsDrahtseil-Installationsdiagramm des Bild-19

Installieren Sie den Detektorsatz, stellen Sie den bekannten Drahtseilparameter in der „addieren Parameter“ Funktion, wie dem Durchmesser, die metallische Querschnittsfläche, die Lageneigung, der Auswahlabstand, die Rate der linearen Wiedergabe der Wellenform ein (nehmen Sie vorübergehend kann 1) und eingestellter „erster Schwellenwert“ und „zweiter Schwellenwert“ als kleinerer Wert sein an. Tragen Sie Funktion „des ausgewählten Parameters“ ein, um diese Parameterseriennummer vorzuwählen. Tragen Sie die „Probenahme“ Funktion ein, zeichnen Sie den Sensor, um durch die Simulation gebrochene Drahtposition zu überschreiten (mögliche hin- und herbewegung sein), beenden Sie Prüfung, geben Sie das Analyseverfahren ein.

Bildschirmanzeigeprüfungs-Wellenform. Wenn „erster Schwellenwert“ größer ist, ist der Korrespondenz gebrochene Draht das Signal nicht in der Lage, das anzuweisen, sollte zur Kalibrierung „erster Schwellenwert“ jetzt zurückgehen, um etwas zu ändern und trägt dann „gebrochene Drahtanalyse“ ein. Weisen Sie heraus den Testdatendateinamen zu, tragen Sie künstliche Analyse des defekten Drahtes, ein und funktionieren Sie wie das Folgen.

Defekter Drahtanerkennungsprozeß, die Software vergleicht jedes Kammsignal, wenn er „ersten Schwellenwert“ übertrifft, markiert ihn mit drei roten Stellen. Wenn es nicht defektes Drahtkorrespondenzsignal ist, dann finden Sie folgende Kammstelle, das „ersten Schwellenwert“ übertreffen, fortfahren, bis den Abschluss aller defekten Drahtsignalmarkierung zu funktionieren.

Beobachten Sie die Gruppe von Werten unter dem Schirm; die zwei Werte nach dem VPP sind beziehungsweise der Scheitelwert. Stellen Sie „ersten Schwellenwert“ als ungefähr 85% vom kleineren in zwei Scheitelwerten ein. Wenn „erster Schwellenwert“ zu klein ist, wird nicht-defektes Drahtsignal markiert. Beobachten Sie den Wert über dem Schirm und die gebrochene Drahtsignalamplitude, die zwischen den Hintergrundsignalen ändert, wird gefunden, und „erster Schwellenwert“ wird passend eingestellt. Weil die Konzentrat gebrochenen Drähte 2, 3 oder mehr sind, ist seine entsprechende Signalamplitude größer als es entsprechendes 1." zuerst Schwellenwert“ Einstellungsziele hauptsächlich am einzelnen gebrochenen Draht.

Nach der Einstellung „des ersten Schwellenwertes“ geben Sie die historischen Daten ein, um gebrochenen Draht, für die rote markierte Signalstelle zu beurteilen, die Presse, die „ist, hereinkommen“, um, nach dem Operationsvollenden zu bestätigen, beobachten die Testergebnisanzeige, justieren den „zweiten Schwellenwert“, machen das Testergebnis im Allgemeinen in Einklang mit dem defekten Draht. Stellen Sie Parameter und Test ununterbrochen ein, um den besten Wert zu erhalten.

Betreffend Drahtseil, das durch die vielen Arten des SpezifikationsDrahtseiles verfasst wird, wenn muss das Beurteilen des gebrochenen Drahtes passenden „zweiten Schwellenwert“ vorwählen, um das angemessene vergleichbare quantitative Ergebnis zu erhalten und das Berechnungsergebnis wird als die gleichwertige Zahl diesmal angezeigt. Wenn der Drahtseilrost ernst ist, produziert die Roststelle auch ein größeres lokales Abweichungssignal, so zu urteilen würde sein möglich, als defektes Drahtsignal.

10,3 wie man einstellt „ersten Schwellenwert“

Auf der Computermensch-maschinendialogoberfläche stellen Sie „ersten Schwellenwert“ mit dem Zweck der Markierung der Probenahmedaten ein, die einen defekteren Draht mit roter Stelle für das Benutzerunterscheiden haben. Wenn man „ersten Schwellenwert“ zu groß einstellt, dann viel defekter Drahtfehler wird verfehlt. Andernfalls ist der „erste Schwellenwert“ zu klein, und dann viel würde normale (Nichtfehler) Probenahme auf dem Drahtseil auch durch die rote Stelle, machen das unnötige Problem für den Betreiber markiert.

Um gebrochenen Drahtfehler auslassen zu lassen, sollte der „erste Schwellenwert“ als Signal-Computerausgeben des Durchsickerns etwas kleiner sein das magnetische. Nehmen Sie Bild 20 zum Beispiel, von verglichenen experimentellen Testdaten, uns analysieren entsprechend der bekannten gebrochenen Drahtposition, gebrochene Drahtstelle „P“ hat, das einen defekten Draht, das Durchsickern der magnetische ausgebende Signalcomputer (VPP) beziehungsweise 75 und 60 ist, wenn die Einstellung „des ersten Schwellenwertes“ größer als 75 ist, dann wird gebrochene Drahtstelle „P“ nicht markiert, undichtes Urteil bildet. Deshalb sollte der „erste Schwellenwert“ als etwas kleiner sein, 60 normalerweise wir das D1 einstellen, wie ungefähr 85% von 60, es 51 ist (die Anmerkung: VPP wird zum magnetischen ausgebenden Computer des defekten Drahtplatz-Durchsickerns genommen und wird das kleinere normalerweise genommen).

Es wird durch die gefolgte Formel ausgedrückt:

Erste Schwelle value=VPP×85%

Bild 20

10,4 wie man einstellt „zweiten Schwellenwert“

Wir prüfen den gebrochenen Draht des Drahtseiles mit dem Zweck des quantitativen Beurteilens. In der Mensch-Maschinendialogoberfläche wird der gebrochene Draht des Drahtseiles zuerst durch „ersten Schwellenwert“ erkannt und der Betreiber bestätigt, gebrochene Drahtposition ist vereinbart worden. Und die quantitative Aufgabe des defekten Drahtes wird durch Fehleranalyse-Software abgeschlossen. Der quantitative Fehler des defekten Drahtes wird durch das Einstellungsniveau „des zweiten Schwellenwertes“ entschieden.

Er ist weithin bekannt, ist Drahtseilanwendung, zusammen mit verschiedener Berufoperationsanforderung, verschiedene Arten des SpezifikationsDrahtseiles herauskommen weit verbreitet, und außerdem ist das Durchmesserspezifikationsändern viele. Groß zu überbrücken mehr als 200mm die Kabel, die zu einigen Protokollierungsdrahtseilen Millimeters geringfügig sind, alle werden sie benötigt, um gebrochenen Draht und die Verschlechterung mit dem Drahtseil-Sicherheitsprüfungsinstrument zu prüfen. Ein defekter Draht, weil die Struktur, der Seildurchmesser und der Drahtdurchmesser unterschiedlich sind und die defekte Drahtform auch unterschiedlich sind, das magnetische Ausgeben des defekten Drahtdurchsickerns ist auch unterschiedlich. Wenn „der zweite Schwellenwert“, der Änderung der Dosis nicht zusammen mit ihm dann der quantitative Fehler des defekten Drahtes einstellt, sehr groß ist. Das heißt, ist die Struktur unterschiedlich, der Seildurchmesser ist unterschiedlich, „der zweite Schwellenwert“, der auch einstellt, sollte zusammen mit ihr ändern.

Bild 21

, vor der Prüfung jemand, deshalb unter der Voraussetzung von Bedingung, sollte es zu erstem besser sein nimmt einem Abschnitt das gleiche neue Drahtseil und macht etwas defekten Draht auf ihm Drahtseil, nimmt den Abschnitt als Kalibrierungsart Seil „des zweiten Schwellenwertes“. Zum Beispiel in Bild 21, ist der Ausdruck Drahtseil 2.5m Länge (6×37+IWSC), A, B, C, D, E, F ist die künstliche Einstellung gebrochenen Drahtstellen, der defekte Draht beziehungsweise sind 1, 2, 4, 5, 7, 6 (im Allgemeinen gebrochene Drahtstelle wird mit drei, gebrochener Draht beziehungsweise sind 1, 2, 3) gemacht. Stellen Sie absichtlich die „zweiter Schwellenwert“ zuerst ein, ähnlich Operationsprüfung in Abschnitt 5.2.2, wenn jeder Stellenfehler (jeder gebrochene Draht des Platzes Konzentrat, der habend gleichwertigen der Wurzel ±1 Fehler der Wurzel ±1 oder Vorbemerkung macht,) zwischen der Prüfung der gebrochenen Drahtzahl und der tatsächlichen gebrochenen Drahtzahl im Erlaubnisbereich der technischen Spezifikation ist, dann kann denken, dass Einstellung „des zweiten Schwellenwertes“ an die Anforderung sich anpassen Sie. Andernfalls muss „zweiten Schwellenwert“ dann zurückstellen. Wenn Prüfungsgebrochene Drahtzahl größer als tatsächliche gebrochene Drahtzahl ist, muss der „zweite Schwellenwert“ oben geholt werden; die Prüfung gebrochene Drahtzahl ist kleiner als tatsächliche gebrochene Drahtzahl, dann „zweiter Schwellenwert“ muss verringert werden. Wenn Sie gebraucht werden, kann bis den Fehler zwischen der Prüfung der gebrochenen Drahtzahl wiederholt justieren und tatsächliche gebrochene Drahtzahl ist im Erlaubnisbereich der technischen Spezifikation. Zu diesem dachten wir den „zweiten Schwellenwert“ einstellend bereits abgeschlossen.

10,5 on-line-Kalibrierung „der ersten Schwelle“ und „der zweiten Schwelle“

Betreffend das Service-Drahtseil, das gebrochenen Draht gehabt hat, finden Sie defekte Drahtposition, installieren Sie den Sensor, bewegen Sie den Sensor, um eine Gruppe Signale zu prüfen, und funktionieren Sie wie Abschnitt 5.5.2.1, erhalten den „ersten Schwellenwert“.

Stellen Sie den „zweiten Schwellenwert“ als die selben wie der „erste Schwellenwert“, machen die gesamte Reiseprüfung, wenn das Urteil 2 ist oder mehr defekten Draht wurzelt, finden diese Position und prüfen, um den „zweiten Schwellenwert“ zu bestätigen ein.

10,6 verringern Wellen-Form Festlegung von Tarifen

Die „Wellenform verringern Rate“ ist die Rate der Prüfungslinearen wiedergabe der Wellenform oder verringert, zwecks die Prüfungsdirektbetrachtungs-Urteilbequemlichkeit, sie als 4~6. normalerweise eingestellt, die Zahl je größer ist, desto kleiner die Wellenform. Andernfalls ist die Wellenform größer.

10,7 in Verbindung stehende Verschlechterungs-Parameter-Kalibrierung (LMA)

Der Hauptparameter der Drahtseil-Verschlechterung (die metallische ändernde Querschnittsfläche) sind die metallische Querschnittsfläche, die Querschnittsempfindlichkeit und der Querschnittsdatumswert, wie man richtig diesen Parameter, beeinflußt direkt die Instrumentberechnungsgenauigkeit auf der Drahtseilverschlechterung einstellt.

10.7.1 Querschnittsempfindlichkeitseinstellung (online und off-line)

Die Querschnittsempfindlichkeit ist der Computer, der Abweichung ausgibt, die die ändernden Ursachen der Drahtseil-Einheitsquerschnittsfläche. Weil viele Faktoren wie der Teilleistung Discreteness und die Sensor-Fertigungstechnik usw., Querschnittsempfindlichkeit jedes Sensors verschieden sind, wird diese Parameterkalibrierung durch die Fabrik gegeben.

10.7.1.1-Querschnittsempfindlichkeits-on-line-Kalibrierung

Installieren Sie den Sensor auf das Service-Drahtseil, wählen Sie Korrespondenzparameterseriennummer, betreten Sie die on-line-Prüfung, lassen Sie den Sensor bewegungslos sein, rund die Führerrolle mehr als 6 Kreise (Gleichgestelltes mit dem Sensor, der über 1m sich bewegt), beenden Sie die Prüfung, tragen Sie die Wellenformanalyse ein, zu dieser Zeit auf dem Schirm gibt es vielleicht den nur Bezugsachsen (dashed line) aber keine Signalwellenform, diese, die hauptsächlich durch die unpassende Querschnittsflächegebietsdatumseinstellung verursacht wird, und ist nicht, solange Lohnaufmerksamkeit zu oberem linkem Schirm LMAO wichtig, notiert ihn als Manrope; Schalten Sie den Sensor ein, um einen Draht festzuklemmen, dessen Material selbe ist, dem verdrahten unter, da Bild 22 darstellt, annehmen Querschnittsfläche als Awire, installieren den Draht einfangen Sie und das Drahtseil zusammen im Sensor, wieder entsprechend gesprochen von früher prüfen, ein anderes LMAO erhalten, es als Matest notieren. Dann wird das Querschnittsempfindlichkeit α vorbei definiert:

α= (Matest - MArope) /Awire

Kopieren Sie mehrmals von oben genannten Operationen; entfernen Sie den Betrieb oder den möglichen Fehler, Wunschdurchschnitt, um ein genaueres α zu erreichen. α ist möglicherweise positiv, oder negativ, wenn die metallische Querschnittsfläche der Prüfung sich erhöht, erhöht sich das LMAO zusammen mit ihm, α ist positiv; Andernfalls ist α negativ. Wegen des Magnetfelds, das ändert, können der unterschiedliche Sensor, der unterschiedliches SpezifikationsDrahtseil prüfen, α Größe und Kennzeichen ändern

Empfindlichkeits-Kalibrierung Bild des Bildes 22 on-line-

10.7.1.2-Querschnittsempfindlichkeits-Offlinekalibrierung

Benutzen Sie ein AbschnittDrahtseil, dessen Spezifikation selbe wie das PrüfungsDrahtseil ist, zum von α zu messen, installieren wie defekte Drahtparameterprüfung, was unterschiedlich ist, die Drahtseillänge muss als größer sein, 5m, den Sensor mitten in dem Drahtseil installieren, um die Endeneffekte zu entfernen. Als Bild 23 stellt, andere Operationen sind selben mit on-line-Bestimmung dar.

EMPFINDLICHKEITS-Kalibrierung Bild des Bildes 23 Offline

10.7.2 Querschnittsdatumswerteinstellung

Wenn er die des Messtechnikmaß-Drahtseiles des Magnetismus metallische Querschnittsfläche verwendet, kann der Sensor den linearen Bereich der Veränderung deshalb zu irgendeinem Spezifikations-Sensor nur gewissermaßen annehmen; er kann im kleineren Bereich der Drahtseil-Querschnittsflächeänderungen nur arbeiten.

Bild 24 ist vorbildliche Ausgangskennlinienkurve, wenn der Sensor metallische Querschnittsfläche misst. Wenn etwas metallischen Querschnittsflächeabsoluten wert des Drahtseiles messen möchten, muss in bekannt etwas metallische Querschnittsfläche MAo-Strecke der Linearitäten entsprechen Vl Ausgangssignal des Sensors, dann kann durch den Sensor-Signal VT, zu berechnen prüft metallische Querschnittsfläche MAROPE des Drahtseiles

MAROPE= Mao + (VT-Vl)/α

Wenn das MAROPE und die entsprechenden Beziehungen VT nicht entschlossen sein können, kann die relative Variable ΔMAROPE nur bestimmen der Querschnittsfläche

ΔMAROPE + (VT-Vl)/α

Deshalb teilt das metallische Querschnittsflächemaß des Drahtseiles in das absolute Querschnittsflächemaß und das relative Querschnittsflächemaß unter.

Bild 24

Wenn die Drahtseil-Querschnittsflächeverschlechterung kennen möchten, muss die Drahtseilquerschnittsfläche kennen, wenn es nicht abgenutzte Stelle ist, und kann die relative Verschlechterungsrate der Drahtseil-Querschnittsfläche dann erreichen. In der Parameterspalte nach der metallischen eingebenden Querschnittsfläche des Drahtseiles, ist der Querschnittsdatumswert das metallische Querschnittsflächecomputerausgeben. 10.7.2.1-Querschnittsdatumswert-Einstellungsbedeutung

10.7.2.2, wie man den Querschnittsdatumswert einstellt

Der Querschnittsdatumswert outputted durch die Verarbeitungssoftware-Berechnung. Die konkrete Operation ist, wie folgt den freien Wert in der Querschnittsdatumswertspalte zuerst eingeben mag wenn die Parameterkalibrierung, dann das NichtverschlechterungsDrahtseil, in der Wellenform-Analyseoberfläche (zum Beispiel Bild 25) „LMA0 = 1.949" anzeigt LMA0 auf dem links, der Wert ist dieser Drahtseilquerschnittsdatumswert, eingab ihn in der Querschnittsdatumswertspalte prüft, so diese Parameterkalibrierung abgeschlossen worden ist. (Aufmerksamkeit: Die erste Linie der Wellenform muss geordnet sein.)

WELLENform Bild des Bildes 25 Prüfungs

Absolutes Querschnittsflächemessen 10.7.2.3

Selben wie die Querschnittsempfindlichkeitsofflinekalibrierung, nehmen einen Abschnitt des neuen Drahtseiles, das lange 5m ist, nur Bedarfsbewegung 5m in der Seilzentrale, eine Gruppe Testdaten, las den LMAO-Wert in der Wellenformanalyse erhalten. Dieser LMAO-Wert ist der neue der Querschnittsflächekorrespondenz des Drahtseiles metallische Ausgangssignalwert. Funktionieren Sie wiederholt, um den Durchschnitt zu erhalten, und erhalten Sie den genauen Querschnittsflächegebietsdatumswert.

Stellen Sie diesen Wert im Prüfungsparameter, ein und stellen Sie die metallische Querschnittsfläche des Drahtseiles als die neue Drahtseilquerschnittsfläche, Test ein, wenn das Service-Drahtseil möglicherweise mit diesem bündelnden Parameter, in der Wellenformanalyse, jeden Abschnitt der absoluten Querschnittsfläche des Drahtseiles entsprechend der ändernden Rate der Querschnittsfläche (LMA %) im Verhältnis zu dem neuen Seil erhält.

Relatives Querschnittsflächemessen 10.7.2.4

Wenn es kein neues Drahtseil gibt, das für eine Weile in der Kalibrierung benutzt wird, kann den Platz wählen, der wenig Verschlechterung und als Prüfungsquerschnittsflächegebietsdatum zu betrachten Rost auf dem Drahtseil, hatte. Weil diese echte Querschnittsfläche des Platzes unbekannt ist und die metallische Querschnittsfläche die neue Drahtseilquerschnittsfläche sein muss, gibt es irgendeinen Fehler in der Prüfung.

Sehen Sie normalerweise das 1m Langdrahtseil vom Prüfungsstartplatz als Parameterkalibrierungsabschnitt, dieser Abschnitt des entsprechenden Ausgangssignals wird angezeigt im oberen links des Wellenform-Analyseschirmes, nämlich LMAO-Wert. Stellen Sie den Querschnittsflächegebietsdatumswert als dieser Wert ein, stellen Sie die metallische Querschnittsfläche als die neue Drahtseilquerschnittsfläche, nach diesem ein, alles relative Ändern der metallischen Querschnittsfläche des PrüfungsDrahtseiles gekommen vom Vergleich mit diesem Platz.

11. Entstellen Sie Analyse-Bewertung

Ziel 11,1 und Bedeutung

Um das ReihenDrahtseil der ungeheuren Größe harmlosen Fehlerdetektorbenutzer dieses bessere Produkt benutzen zu lassen, stellt die Firma zu den Benutzern der ungeheuren Größe die Erfahrung zur Verfügung die von vielen Jahren die ReihenDrahtseil-Prüfungsinstrumententwicklung, Experiment, Prüfung und die Anwendung angesammelt wird. Und nehmen Sie die Wellengestalt wie das Beispiel, als Benutzerreferenz der ungeheuren Größe an, um korrekten Diagnosenbericht für das Drahtseil zu erhalten.

Der Fehler-Detektorvollständige name der Reihe harmlose ist der Unterstützungs-Computerintelligenz-Urteils der Reihe harmlose Fehlerdetektor des künstlichen. Die so genannte künstliche Unterstützung bezieht sich den auf künstlichen gebrochenen Draht, Verschlechterung und qualitative Unterscheidung trübend, bezieht sich das Computerintelligenzurteil auf die quantitative Bewertung des Computers auf der Grundlage von qualitativem. Zum Beispiel: ein Abschnitt der Wellenform, funktionieren entsprechend der Software als Angelegenheit der Erfahrung, beurteilen wir defekten Draht (Anruf es künstliche Unterstützung), nach dem Urteilvollenden, der Computer sagen uns der Position und der Zahl des defekten Drahtes automatisch, den wir beurteilen, der Zahl in der Lageneigung (Anruf es Computerintelligenzurteil).

Dieses Kapitel macht die Systemerklärung auf jeder Art Wellenformen, die im Realzeitprüfungsprozeß sich treffen. Analysieren Sie Wellenform, Grund, das Drahtseilmaterial und Struktureinfluß produzierend, der zur Wellenformanalyse holt. Gleichzeitig begrüßen wir herzlichst den Benutzer, um uns zu informieren, dass ungewöhnliches Signal und das schwierige Problem, dass Sie in der praktischen Arbeit sich treffen, indem Sie Teletext senden und wir den Grund und den aufgelösten Stoff die Schwierigkeitsfrage zusammen analysieren.

Wegen der waagerecht ausgerichteten Begrenzung ist der Fehler unvermeidbar. Die Fehlerprüfungstechnologie des Drahtseiles harmlose ist ursprünglich ein neuer Bildungsweg, zwecks unser eigenes Niveau fortwährend zu heben, ernsthaft Hoffnungsbenutzerverlegenheit die Schuld mit Fehler in diesem Handbuch, und Willkommenskorrektur, fühlen uns wir dankbar.

11,2 Feuer-Seil-Fehler

Zusammen mit der Umlaufzeit, die fortfährt, ist das Drahtseil in der Lage zu erscheinen jede Art Schadenphänomen. Zum Beispiel die Drahtseilverschlechterung und Trübung der UrsachenDrahtseil-Querschnittsflächeverringerung; müde, verhärtet sich Oberfläche und Ursache trübend das Drahtseilinnenleistungsändern; falsches Anwenden verursacht Seilverzerrung und so weiter. Das Service-Drahtseil erscheint vielleicht Schaden wie einzelnes Drahtbrechen, Korrosion, Verschlechterung, chaotische Linie usw., und aller Schaden ist in der Lage, den Drahtseilzusammenbruch zu schaffen. Wegen des Drahtseiles unter Verwendung der Bedeutung und des Drahtseil-StrukturLeistungsmerkmals, erscheint gerade ein Ort des Drahtseiles der ernste Fehler, das ganze Drahtseil wird ausrangiert. Deshalb sobald das Drahtseil Zusammenbruch erscheint, wird er nicht repariert.

11,3 Signal-Abteilung

Das ReihenDrahtseil-Prüfungsinstrument HUATEC HRD-100 ist eine Art harmlose Fehlerprüfungsprodukte, die auf magnetischem Prinzip des Durchsickerns basieren, deshalb das Signal, das in Fehlerposition erscheint, verstehen möglicherweise wir sie als magnetisches Signal des Durchsickerns, analysieren das Signal, das das Drahtseil aus diesem Winkel produziert, es nicht sind schwierig zu verstehen. Wir teilen möglicherweise das Testsignal in zwei Arten im Allgemeinen unter: Hintergrundsignal und Fehlersignal.

11.3.1 Hintergrundsignal

Diese Art des Signals ist das „Jet-Wellensignal“, dass durch das Drahtseil produziert wird, Struktur zu besitzen, theoretisch wir nennen sie Hintergrundsignal. Durch Unterschied der Verarbeitungsmethode zum Beispiel und überlagertes usw. unter verschiedenen Teilen prüfen Sie Signal und die moderne Erfassungsmagnetismustechnologie, beseitigt das Reihenprüfungssystem effektiv den negativen Einfluss, den das „Jet-Wellensignal“ holt, und erhöht das störsignalisierende Prüfungsinstrument. Das Streufeld im Drahtseiljet ist eine Regel, räumliches Feld der zyklischen Verteilung, deshalb ist diese Art des Signals verhältnismäßig sogar, einfach zu unterscheiden. Darüber hinaus reflektiert das „Jet-Wellensignal“ Drahtseil-Struktureigenschaft, gleichzeitig reflektiert auch irgendeine Bedingung wie die Drahtseil-Oberflächenverschlechterung und trübt etc. Wir veranschaulichen es mit einigen Beispielen, die sich in der Arbeit getroffen haben.

„Jet-Wellensignal“ 11.3.1.1 normales:

Des Unterseils des Bild-27 Prüfungs-Wellenform Bild teilweises

Analysieren Sie, wie folgt: Vom oben genannten Signal sehen, mag, die Drahtseil-Strukturzustand ist gut, hat keinen defekten Draht, hat keine teilweise Verschlechterung, hat kein Trübungsphänomen, die Struktur wird verdreht ausschließlich, die materielle Qualität ist besser.

Des Portalkrans des Bild-28 Prüfungs-Wellenform Bild teilweises

Analysieren Sie, wie folgt: Vom oben genannten Signal sehen, mag, die Drahtseil-Strukturzustand ist gut, hat keinen defekten Draht, hat keine teilweise Verschlechterung, hat kein Trübungsphänomen, aber die Struktur ist kein gut verdreht, die materielle Qualität ist besser.

Seilweisendes zugseils des Bild-29 Prüfungs-Wellenform Bild teilweises

Analysieren Sie, wie folgt: Vom oben genannten Signal sehen, mag, die Drahtseil-Strukturzustand ist nicht gut, hat keinen defekten Draht, hat keine teilweise Verschlechterung, hat kein Trübungsphänomen, aber die Struktur ist verdrehte schlechtere, als die oben genannten zwei Arten, die materielle Reinheit nicht, es wird entschieden durch die Verfahrenstechnik des Drahtseiles hoch ist.

11.3.1.2-Drahtseil „Jet-Wellensignal“ wenn Verschlechterungsphänomene:

Des Turmkrans des Bild-30 Prüfungs-Wellenform Bild teilweises

Analysieren Sie, wie folgt: Vom oben genannten Signal sehen, mag die Drahtseilstruktur hat gehabt eine größere Änderung im Gebrauchsprozeß, die Wellenformschwankung im Bild zeigt, dass das magnetische Jet-Wellendurchsickern Ungleichmäßigkeit ist. Im Durchsickern, das ist mehr magnetisch ist, Platz, Wellenform aufwärts und benimmt sich als die Verschlechterung oder die Trübung; Im magnetischen Durchsickern bewegt kleiner, Wellenform abwärts relativen Bezugsachsen und benimmt sich als die teilweise Querschnittsflächeerhöhung des Drahtseiles (zum Beispiel: Wenn lockerer Strang). Diese Art „der Jet-Wellen-Signal“ Produktion holt häufig bestimmte Schwierigkeit in der qualitativen Unterscheidung des defekten Drahtes.

Anmerkung: Der Bezugsachse bezieht sich die auf ausgestrichene Linie im Bild.

11.3.1.3-Drahtseil „Jet-Wellensignal“ wenn es Remanence herein hat

Turmkran des Bild-31 in den Häfen

Analysieren Sie, wie folgt:

„ “ Wird diese Art des Buchstaben das unerwünschte Signal, wird verursacht durch den Drahtseilinnenraum genannt, der den Magnetismus enthält. Der Grund für Haben das magnetische teilt möglicherweise in zwei Arten unter, ist eine Art das Drahtseil, das durch Blitz geschlagen wird, und die andere Art ist die Fertigungstechnik. Wenn, diese Art des Signals treffend, sollte degauss das Seil zuerst dann, um zu prüfen, oder prüfen Sie viele Male mit dem Instrument.

“ Wird diese Art des Buchstaben das unerwünschte Signal, wird verursacht durch den Drahtseilinnenraum genannt, der den Magnetismus enthält. Der Grund für Haben das magnetische teilt möglicherweise in zwei Arten unter, ist eine Art das Drahtseil, das durch Blitz geschlagen wird, und die andere Art ist die Fertigungstechnik. Wenn, diese Art des Signals treffend, sollte degauss das Seil zuerst dann, um zu prüfen, oder prüfen Sie viele Male mit dem Instrument.

11.3.1.4-Drahtseilterminalnaseneffekt

Turmkran des Bild-32 in den Häfen

Analysieren Sie, wie folgt:

|

Diese Art des Buchstaben wird Endeneffekt genannt, erscheint in der Drahtseilprüfung gebildet, die Ende und das Beendigungsende beginnt, wird, indem man beginnende plötzliche Änderungen prüft, und kann nicht als das Fehlersignal verarbeitet werden. |

11.3.2 defektes Drahtsignal, das Methode analysiert

Der gebrochene Draht des Drahtseiles im Allgemeinen wird in unterteilt: müde gebrochener Draht, Verschlechterung gebrochener Draht, den gebrochenen Draht trübend und schneiden gebrochenen Draht, Überlastung gebrochener Draht und und so weiter verdrehen gebrochenen Draht. Weil das Drahtseil normalerweise durch den gleichen Durchmesser viele Wurzeldrähte oder unterschiedlichen Durchmesser viele Arten Spezifikationsdrähte verfasst wird, ist die Oberfläche häufig, der Innenraum hat die Luftfreigabe, ist nicht der kontinuierliche Körper des ferromagnetischen Materials schroff. Deshalb wenn das Drahtseil, auf seinem oberflächlichen Streugebiet, beide magnetisiert wird, hat das defekte Drahtumherirrenderfeld und das Hintergrundumherirrenderfeld (Jet-Wellensignal), holt die bestimmte Schwierigkeit für uns im qualitativen Fehler.

11.3.2.1-Parameteranpassungsmethode

Verschiedene StrukturDrahtseile haben verschiedene Parameter. Richtig und wählen Sie angemessen Parameter, kann uns ermöglichen, das Ergebnis mit Hälfte Bemühung im Urteilprozeß zweimal zu erhalten. (Jede Parameterdefinition gesehen in der Anweisung). Berichtigungssatz der linearen Wiedergabe Wellenform besonders ist wichtig in ihnen, dieser Parameter ist die Bequemlichkeit, zum des Bildes für den Betreiber, beim Beurteilen zu sehen, sein Parameter wird je nach Bedarf justiert möglicherweise.

Nehmen Sie eine Wellengestalt unten als das Beispiel an:

Strom-der linearen Wiedergabe des Bild-33 Rate der Wellenform: 6

Kann von Bild 33, die Fehlersignalzunahme-Anerkennungsschwierigkeit sehen unter der Jet-Wellen-Signalstörung, und ist-- sehr schwierig zu identifizieren. In der Situation können wir diese Art der Schwierigkeit durch die Justagerate der linearen Wiedergabe der Wellenform, als die folgenden Shows des Bildes 34 effektiv verringern:

Strom-der linearen Wiedergabe des Bild-34 Rate der Wellenform: 2

Anmerkung: Die Rate der linearen Wiedergabe der Wellenform bloß wird verwendet für die laut summende Wellenformgröße, erhöht möglicherweise das störsignalisierende durch die effektive Anpassung, die Schwierigkeit zu verringern, um das Fehlersignal zu unterscheiden, hat nichts, mit Signal zu tun, das Zurücktreten zu besitzen, ist der Grad an Regelung Bequemlichkeit für ist passend zu unterscheiden und zu analysieren.

11.3.2.2-Scheitelwert-Vergleichsmethode

Scheitelwert-Vergleichsmethode, diese Art der Methode wird im Allgemeinen in Zustand von niedrigem störsignalisierendem angewendet. Wegen der Drahtseilstruktur, die unterschiedlich ist, ist Drahtseildurchmesser auch unterschiedlich. Deshalb zum unterschiedlichen StrukturDrahtseil, ist ein defektes magnetisches Drahtdurchsickern nicht selbe. Prinzipiell würden das magnetische Durchsickern, das der starke gebrochene Draht des Drahtseiles mehr als dünn einer ist, deshalb das Signal, die er produziert, groß sein. Angesichts des dünnen gebrochenen Drahtes des Drahtseiles nehmen wir möglicherweise Vergleich entsprechend der Signaleigenschaft und Scheitelwert, im Schwellenwert ist justierte Situation gewesen.

Als folgendes Bild 35:

Markierte Position VPP des Bildes 35: 41, 29 (Hintergrundsignal VPP)

Markierte Position VPP des Bildes 36: 55, 55

Kann von diesem vergleichen, um Durchsickernmagnetisches zu erreichen produziert in diesen zwei Punkten ist größer, als die markierte Position in Bild 35, in zwei Scheitelwertdatenungleichheiten, die gleich sind, und im charakteristischen Signal liegt auf der Hand bestimmen, nämlich der Wellenformkamm dem gleichschenkligen Dreieck des spitzen Winkels ähnlich ist, deshalb wir möglicherweise es als defektes Drahtsignal.

Stellen Sie 37 dar, die spezieller gebrochener Draht signalisiert (Yuyang-Kohlenbergwerkaufzugseil)

Dieses ist das defekte Drahtsignalbild, Raum zwischen zwei Enden, die der Abstand ziemlich groß ist, sie haben gebildet „M“, kann wie geurteilt werden brach Draht, außer ist Kontinuum gebrochener Draht.

Die oben genannte Situation ist die allgemeine Schwierigkeit, die, wenn wir das ReihenDrahtseil-Prüfungsinstrument benutzen getroffen wird, um die erfahrene Nutzung zu wünschen und Reichweite, es uns benötigt, Erfahrung in der Routinearbeit anzusammeln, also sie verdauen kann.

11,4 Drahtseil-Durchmesser-Bewertung

Im Drahtseil-Computerprüfungs-Diagnosensystem ist Drahtseil-Durchmesserbewertung durch LMA-Prüfungssignal, indirekt zu bestimmen. Weil interne und externe Verschlechterung des Drahtseiles und die Trübung über die metallische Querschnittsflächeänderung nachdenken, wenn die Trübung geringfügig ist, könnte Drahtseildurchmesser durch die Querschnittsflächeänderung berechnet werden.

Zum Beispiel wenn äußere Schichtdrähte des Drahtseiles sind, tragen Sie heraus bis 2/3, das 6×19 Drahtseil, das metallische Querschnittsfläche um 1,54% verringert, verringert die metallische Querschnittsfläche des 6×7 Drahtseiles um 4,19%, und andere strukturelle metallische Querschnittsflächereduzierung des Drahtseiles wird durch Berechnung erreicht.

11,5 Drahtseil, das Bewertung trübt

Urteilend von der gegenwärtigen inländischen und internationalen Studie des status quo, hatte das Drahtseil, das Bewertung trübt, nicht die geeignete Methode gehabt. Aber das Drahtseil, das trübt, konnte durch das Querschnittsflächeprüfungssignal reflektiert werden, als ernst, konnte durch defektes Drahtprüfungssignal reflektiert werden.

12. Drahtseil-Versicherungskoeffizient

| Drahtseil-Versicherungskoeffizient |

Wenn er innerhalb einer Neigung ist, die nach defekter Drahtseilzahl existiert, muss das Drahtseil sofort weggeworfen werden, wie unbrauchbar |

| Der Abnutzungsverlust oder die Korrosion der Drahtseiloberfläche erreichen den Prozentsatz (%) des ursprünglichen Drahtseildurchmessers |

| 0 |

10% |

15% |

20% |

25 |

30% |

| 0-10 |

16 |

13 |

12 |

11 |

9 |

8 |

| 10-12 |

18 |

15 |

13 |

12 |

10 |

9 |

| 12-14 |

20 |

17 |

15 |

14 |

12 |

10 |

| 14-16 |

22 |

18 |

16 |

15 |

13 |

11 |

| Anmerkung: Die defekte Drahtzahl in der Form, berichtend, während unzweckmäßige Drahtseile auf Lange basieren, legen Drahtseil mit 1/2 mathematischem Wert |

13. Sensor-Wahl

| Sensor |

Durchmesser des Drahtseiles |

Bester Detektionsbereich |

| HUATEC-F5 |

≤5mm |

2~5mm |

| HUATEC-F10 |

≤10mm |

5~10mm |

| HUATEC-F15 |

≤15mm |

8~15mm |

| HUATEC-F20 |

≤20mm |

10~20mm |

| HUATEC-F25 |

≤25mm |

15~25mm |

| HUATEC-F30 |

≤30mm |

20~30mm |

| HUATEC-F35 |

≤35mm |

15~35mm |

| HUATEC-F40 |

≤40mm |

30~40mm |

| HUATEC-S45 |

≤45mm |

35~45mm |

| Anderer Sensor kann kundengebundene Produktion sein |

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!